NEWSLETTER ABONNIEREN

Sie interessieren sich für die Projekte und Ergebnisse unserer Zukunftslabore? Unser Newsletter fasst die wichtigsten Ereignisse alle zwei Monate zusammen.

Jetzt anmeldenDie Digitalisierung kann dazu beitragen, Produktionsprozesse langfristig effizienter zu gestalten und damit Kosten zu senken. Durch die kontinuierliche Datenerfassung und Echtzeitanalyse lassen sich Schwachstellen erkennen und Prozesse optimieren. Vorausschauende Wartung vermeidet Ausfälle und verlängert die Lebensdauer von Maschinen. Zudem ermöglicht die digitale Vernetzung flexiblere Produktionssysteme, die schneller auf individuelle Kundenwünsche reagieren können.

Viele mittelständische Produktionsunternehmen sind über Jahrzehnte gewachsen und verfügen über heterogene Anlagen, deren Komponenten mit unterschiedlichem Digitalisierungsgrad arbeiten. Diese Anlagen sind meistens sehr wertvoll und in laufende Produktionsprozesse eingebunden, sodass sie nicht einfach ausgetauscht werden können. Daher benötigen die Unternehmen ein Konzept, mit dem sie ihre Produktion umfassend digitalisieren können – und das mit möglichst geringem Kapitaleinsatz. Eine Option ist das Retrofit, also die Modernisierung oder Nachrüstung bestehender Systeme, Maschinen oder Geräte mit neuen Technologien oder Funktionen. Zu den Zielen gehört es, die Leistung, Effizienz oder Lebensdauer zu verbessern, mit vergleichsweise geringem Aufwand den aktuellen technischen Standard zu erreichen oder den Wert des vorhandenen Systems zu steigern. Die Wissenschaftler*innen des Zukunftslabors Produktion führten einen umfangreichen digitalen Retrofit an einer Forschungsanlage durch, die ein assoziierter Partner zur Verfügung stellte. Dabei handelte es sich um eine Aluminiumdruckgießanlage, deren Bestandteile sehr unterschiedliche Digitalisierungsgrade aufwiesen.

Im ersten Schritt installierten die Wissenschaftler*innen bei noch nicht digitalisierten Bestandteilen die hierfür notwendige Sensorik und die Datenverarbeitungseinheiten. Die Verarbeitungseinheiten erfassen die Daten, die mithilfe der Sensorik an den Maschinen bzw. Geräten aufgezeichnet werden. Dabei konzipierten die Wissenschaftler*innen die Datenerfassung so, dass bereits beim Auslesen der Daten relevante und irrelevante Daten unterschieden werden. Dadurch erfolgt die Datenauswertung schneller und kosteneffizienter. Über eine Schnittstelle zum Edge-Computer werden die Sensordaten weitergeleitet und dort analysiert. An der Druckgießanlage konnten die Wissenschaftler*innen damit die Prozesse zur Nachrüstung durchführen und eine weitreichende Datenerfassung erproben.

Methode zur einheitlichen Modellierung von Software

Im zweiten Schritt beschäftigten sich die Wissenschaftler*innen mit der Modellierung der Hardware- und Softwarekomponenten für die gesamte Anlage. Die Modellierung schafft eine Grundlage, um komplexe, verteilte und heterogene Systeme besser zu verstehen, effizienter zu betreiben und kontinuierlich zu verbessern.

Für die Modellierung der Hardware nutzten die Wissenschaftler*innen FAVIA (Flexible Anlagensteuerung für Verteilte Industrie-Automatisierung). Dabei handelt es sich um ein Konzept, das die technische Ausstattung eines Systems beschreibt – in diesem Fall die oben abgebildete Druckgießanlage. FAVIA ermöglicht eine dynamische Anpassung von Steuerungshardware an den Einsatzzweck und nutzt für die Software den internationalen Standard IEC 61499, der zur Programmierung verteilter Steuerungssysteme in der Industrie-Automation dient. Der Standard zielt darauf ab, flexible, modulare und verteilte Architektur für industrielle Steuerungen zu ermöglichen.

Die Wissenschaftler*innen erweiterten das Software-Konzept so, dass daraus auch maßgeschneiderte Hardware erzeugt werden kann. Diese Erweiterung demonstrierten sie an der Druckgießanlage des assoziierten Partners. Die Anlage enthält z. B. eine spezielle Kraftsensorik, die nicht mit Standardkomponenten betrieben werden kann. Die geeignete Software kann mit „Eclipse 4diac“ entwickelt werden. Dieses Open-Source-Werkzeug implementiert eine Programmiersprache für verteilte Industrie-Automation, die auf dem Standard IEC 61499 basiert.

Um das Zusammenspiel der Komponenten einer gesamten Anlage zu modellieren, entwickelten die Wissenschaftler*innen das Vorgehensmodell VALI-CPPS (Verification And Large Scale Integration for Cyber Physical Production Systems). Mit VALI-CPPS wird die Steuerungssoftware komponentenübergreifend modelliert, sodass die globale Abfolge der einzelnen Schritte deutlich wird. VALI-CPPS beinhaltet auch Maßnahmen, um Softwarefehler von vornherein zu vermeiden. Diese globale Sicht wird ebenfalls mit „Eclipse 4diac“ entwickelt, sodass eine einheitliche Entwicklung von resilienten Produktionsanlagen möglich wird. VALI-CPPS kann dabei auch heterogene Anlagen modellieren, also Anlagen mit Komponenten verschiedener Hersteller und mit unterschiedlichem Digitalisierungsgrad.

Erweiterung des Industriestandards IEC 61499 um kontraktbasierte Entwicklungsmethodik

Der internationale Standard IEC 61499 zur Programmierung verteilter Steuerungssysteme in der Industrie-Automation ermöglicht eine modulare und objektorientierte Entwicklung durch sogenannte Funktionsblöcke, die logische und zeitliche Abläufe in vernetzten Geräten beschreiben. Der Standard stößt aber an seine Grenzen, wenn komplexe Anlagen in die Produktion integriert werden und die Einhaltung der Anforderungen an die Funktionsweise der Anlagen systematisch sichergestellt werden muss.

Die Integration komplexer Anlagen unter Einhaltung der Anforderungen kann durch die Methodik der kontraktbasierten Entwicklung realisiert werden. Dabei legen die sogenannten Kontrakte fest, welche Leistungen eine Komponente garantiert (Zusicherung) und welche Bedingungen sie von ihrer Umgebung, insbesondere von anderen Komponenten, benötigt, um ordnungsgemäß zu funktionieren (Voraussetzung).

Deshalb erweiterten die Wissenschaftler*innen des Zukunftslabors den Standard IEC 61499 um eine kontraktbasierte Entwicklungsmethodik. Sie modifizierten das Open-Source-Werkzeug „Eclipse 4diac“ so, dass nun Kontrakte direkt in der Entwicklungsumgebung bearbeitet werden können. Dies ist wichtig, da beim Übergang vom Systems Engineering (ganzheitlicher, interdisziplinärer Ansatz zur Entwicklung komplexer Systeme, die aus verschiedenen Komponenten bestehen können) zum Software Engineering (systematische Entwicklung, Gestaltung, Implementierung und Wartung von Softwarelösungen) die Anforderungen an die Steuerungssoftware Schritt für Schritt konkretisiert werden. Während dieses Prozesses können nun die Kontrakte verwendet werden, um sicherzustellen, dass die Konkretisierungen richtig erfolgten. Sowohl die Anforderungen an die Steuerungssoftware als auch die Kommunikation zwischen Anlagen, also ihren Systemen bzw. Komponenten, kann nun mit „Eclipse 4diac“ kontraktbasiert modelliert werden.

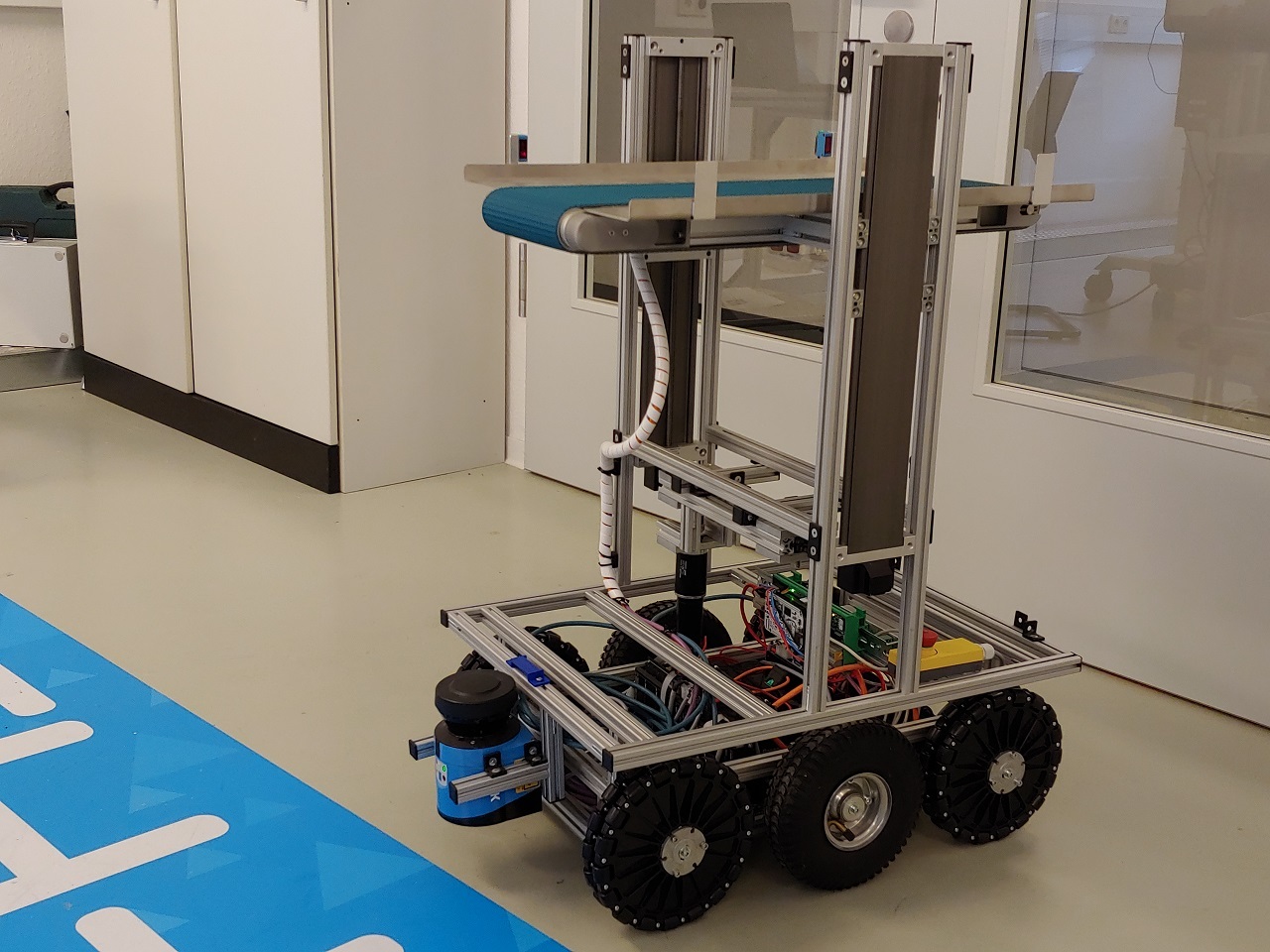

Da sich die Forschungsanlage in einem laufenden Betrieb befindet, konnten die Wissenschaftler*innen nicht in die Anlagensteuerung eingreifen und das kontraktbasierte Design am Forschungsobjekt testen. Deshalb prüften sie das Design anhand des Demonstrators „FolgBot“. „Folgbot“ ist ein autonomes Fahrzeug, das den Auftrag hat, Personen zu erkennen und ihnen zu folgen. Unter Beachtung formaler Sicherheitsmechanismen überprüft der „FolgBot“ kontinuierlich seine Betriebsparameter (z. B. den Antrieb). Wenn er eine abnormale Situationen erkennt (z. B. unverhältnismäßig viel Stromverbrauch), schaltet er sich ab.

Darüber hinaus erweiterten die Wissenschaftler*innen „Ecplise 4diac“ um die Möglichkeit, Steuerungssoftware für Robotik zu entwickeln, die auf ROS (Robot Operating System) basiert. ROS ist ein Framework zur Entwicklung und Ausführung von Software für Roboter. Die Wissenschaftler*innen modifizierten „Eclipse 4diac“ so, dass es auch für die Erzeugung von ROS-Programmcode genutzt werden kann. ROS und herkömmliche Industrie-Automation sind traditionell schwer miteinander zu verbinden. Mit der Software-Codegenerierung kann aus der Software, die mit „Eclipse 4diac“ entwickelt wurde, automatisiert maschinenausführbarer Code für Roboter erzeugt werden. So können beide Anwendungsbereiche integriert modelliert werden.

High-Level-Modellierung von Produktionsprozessen mit Software-Codegenerierung

Des Weiteren beschäftigten sich die Wissenschaftler*innen mit der High-Level-Modellierung von Produktionsprozessen mit Software-Codegenerierung. High-Level-Modellierung beschreibt ein System oder einen Prozess auf einer abstrakten, übergeordneten Ebene, wobei der Fokus auf dem Gesamtsystem, also den Hauptkomponenten und deren Interaktionen liegt. High-Level-Modellierung mit Software-Codegenerierung bedeutet, dass die High-Level-Modelle durch spezielle Tools in maschinenausführbaren Code übersetzt werden. Der so generierte Code steuert dann die verschiedenen Komponenten der Anlage (z. B. Roboter, Sensoren, Förderbänder).

Das entwickelte Vorgehensmodell VALI-CPPS ermöglicht es, Steuersoftware abstrakt zu modellieren (High-Level-Modellierung) und so den Übergang vom Systems Engineering zum Software Engineering zu vereinfachen. Die Wissenschaftler*innen überprüften den High-Level-Modellierungsansatz an der Testfabrik „TIPI-Fab“. In dieser Testfabrik kann eine Spardose aus Holz nach individuellen Anforderungen des Auftraggebers graviert werden. Dabei werden verschiedene Schritte durchlaufen: Gravur digital gestalten, Druckdaten aufbereiten, Holz in Lasercutter einlegen, Holz nach dem Gravieren entnehmen und in eine Transportbox legen, Verschnitt wegwerfen, Spardose in der Transportbox zum Auftraggeber liefern. Diese Fertigung ist nicht linear, weil z. B. das Einlegen des Holzes und die Aufbereitung der Druckdaten parallel erfolgen kann.

Das mit VALI-CPPS entwickelte Prozessmodell zeigt auf, welche Schritte voneinander abhängen, z. B. kann die Gravur erst nach dem Einlegen des Holzes erfolgen. Außerdem wird aus dem Modell deutlich, welche Freiheitsgrade möglich sind. So könnte das Einlegen des Holzstückes parallel zur Aufbereitung der Druckdaten erfolgen.